成形方法

最適な成形技術で小ロット試作から量産まで対応

当社では、蓄積された成形技術とノウハウを活かし、お客様の多様なニーズに応じた最適な製法を提案。一般的な成形技術に加え独自技術も保有して、小ロット試作から量産まで幅広い対応が可能です。

特殊スラリー成形

製法紹介

特殊スラリー成形技術は、原料をスラリー化して型に流し込み、最終形状に近いニアネット成形を実現。

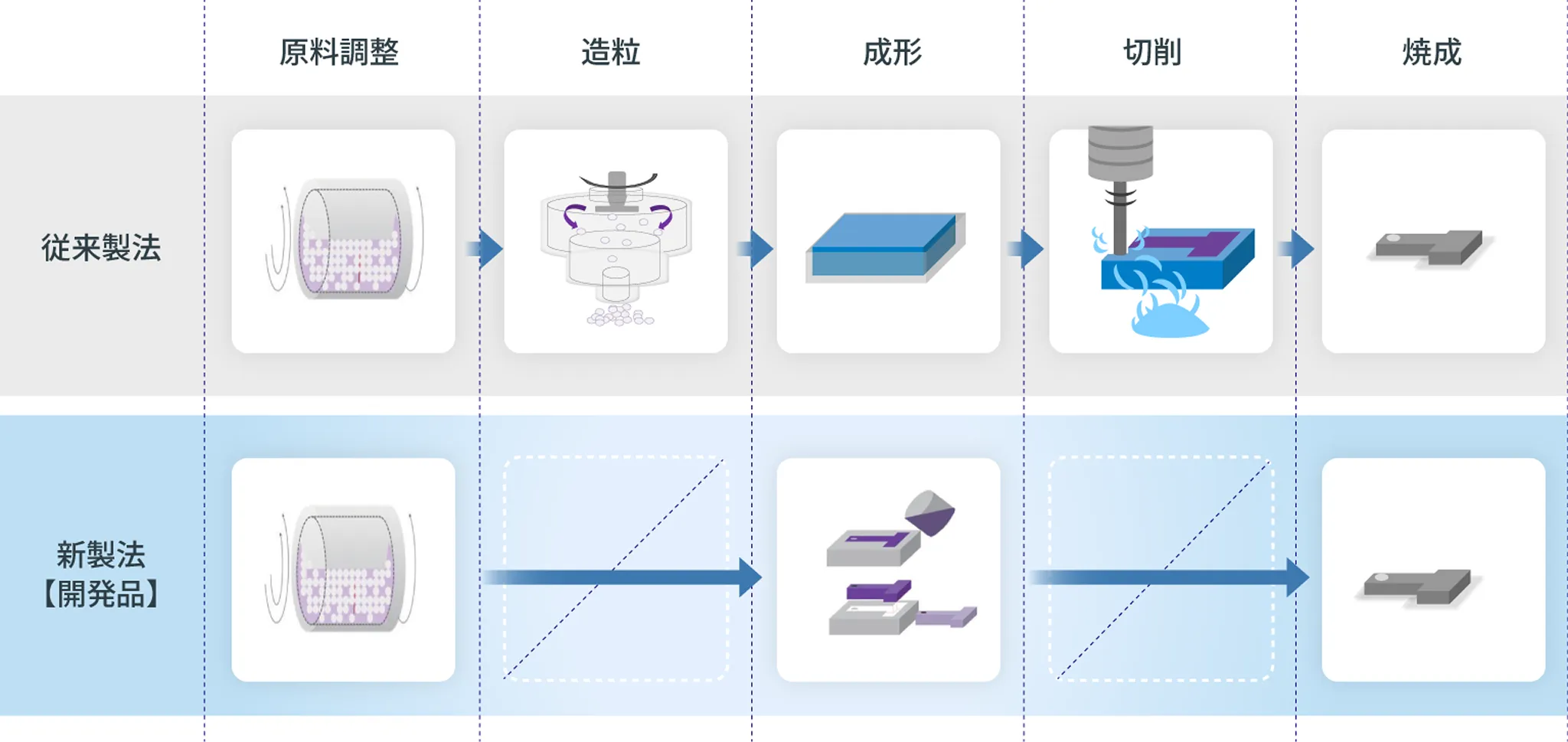

製造工程

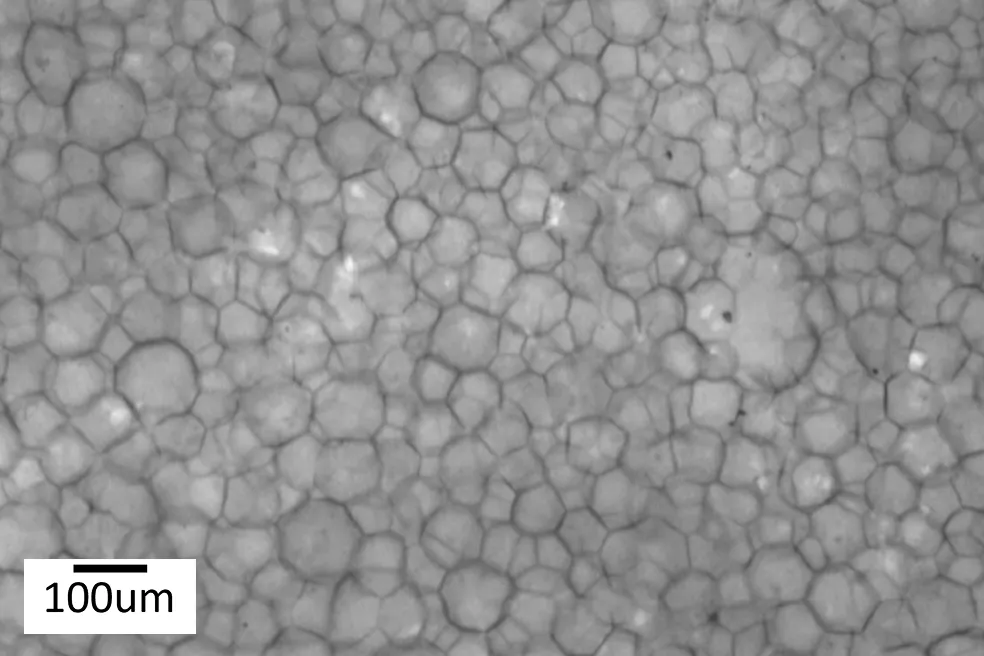

従来製法の成形体微細組織

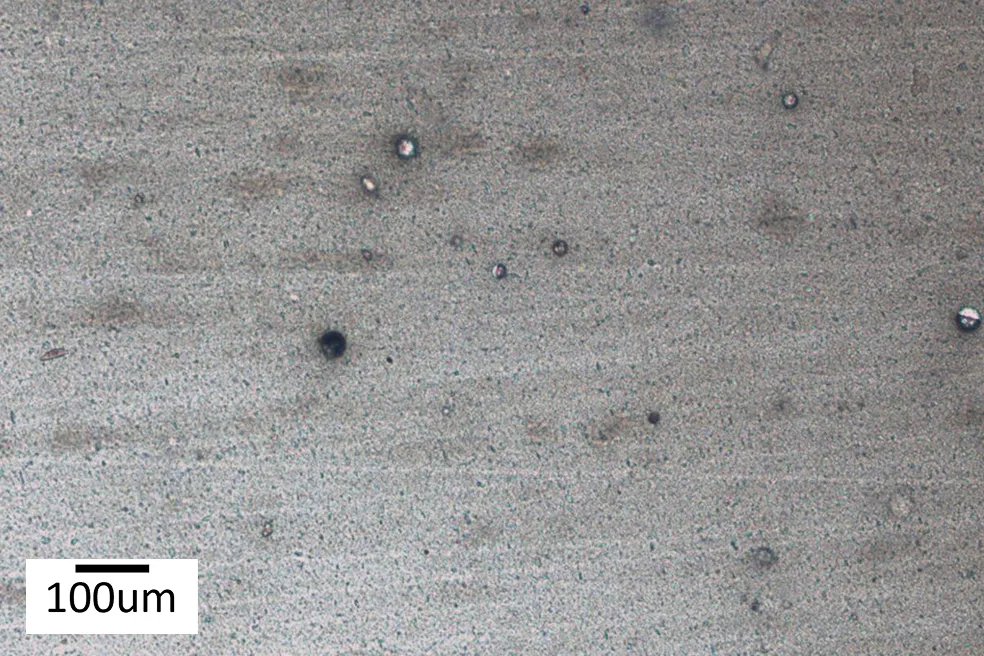

当社特殊スラリー成形法の成形体微細組織

メリット

リーズナブルなコストで

複雑形状を実現

原料を特殊スラリー化して型に流し込み、ニアネット成形を実現。従来困難だった複雑形状の製造が可能です。

環境配慮と効率を両立

原料を無駄なく活用できる特殊スラリー成形技術。加工負荷も低減し、環境に優しく効率的な製造が可能です。

小ロット試作から量産までサポート

特殊スラリー成形技術を活用し、小ロット試作から量産まで対応。あらゆる開発ステージでお手伝いします。

適応材質

- SiC (セラロイ®-C)

- Si3N4 (セラロイ®-N)

- コージェライト (ローテック®-M)

その他一般的な各種成型法

製法紹介

原料組成や製品形状、生産量などに応じて最適な成形方法を選択します。この時、焼成後の加工方法や要求される寸法精度などを考慮して成形方法を決定し、型を設計します。主な成形方法を下表に示します。

| 成形方法 | 説明 | 形状の自由度 | 適した製品 |

|---|---|---|---|

| 機械プレス | 原料粉末を金型に投入し、一軸加圧方式で成形する方法 | ★★☆☆☆ | 平板・円柱などの単純形状、小型製品 |

| 射出成形 | 熱可塑性樹脂などを添加した原料を加熱し、金型に充填して成形する方法。大型品も対応可能 | ★★★★★ | 複雑形状、大量生産 |

| 押出成形 | 熱可塑性樹脂などを添加した原料を加熱し、金型から押出して成形する方法 | ★☆☆☆☆ | パイプ状の長尺製品 |

| CIP成形 | 金型、ゴム型を使用し、水中で等方的に加圧して成形する方法 | ★★★☆☆ | パイプ状の長尺製品、板、ブロック形状、大型製品 |

| 鋳込み成形 | 原料を良く分散させたスラリーを吸水性の型に流し込み、水分を型に吸収させて成形する方法 | ★★☆☆☆ | 平板、円筒形状 |

| 特殊スラリー成形 | 当社独自の製法で、原料をスラリー化して型に流し込み、最終形状に近いニアネット成形を実現 | ★★★★★ | 複雑形状、少量生産から対応 |

その他(高温接着技術)

製法紹介

大型で複雑形状のファインセラミックス部材を作製する事は困難な場合が多々あり、コスト面を考慮しても現実的でありません。

お客様が金属代替などを検討する場合、この課題を解決できずファインセラミックス適用の障壁となります。

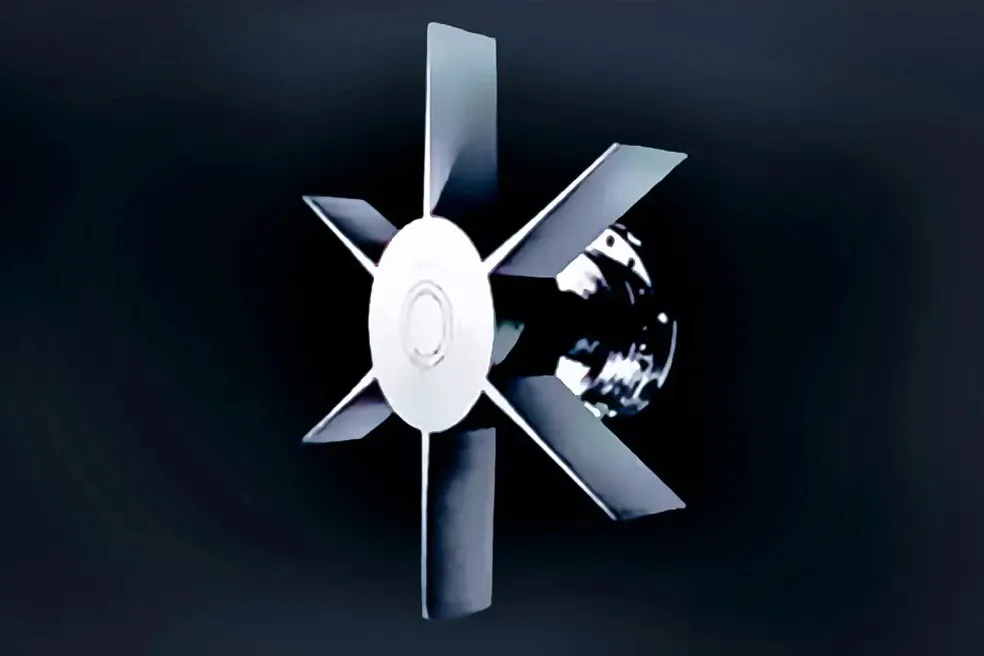

当社の接着技術は1000℃超の機械的熱応力にも耐える強い技術です。約1250℃の超高温ガスを送風するファンにも採用されています。

メリット

大型・複雑形状を可能に

部材を分割・接合する技術により、従来の部材では困難だった大型で複雑な形状の部材をファインセラミックスで実現します。

1000℃超えの耐熱性能

独自の接合技術による高耐久性で、接着したファインセラミックス部材は1000℃を超える高温領域での使用が可能です。

実績で証明された信頼性

インペラ直径700mmの大型・複雑形状ファインセラミックス部材の実用化実績を備えた技術力が強みです。

適応材質

- SiC(セラロイ®-C)