成形方法

以最优成形技术支持从小批量试制到量产

我们依托長期积累的成形技术与经验,根据客户多样化需求,提供最适合的工艺。除一般成形技术外,还拥有独自工艺,能满足从小批量试制到量产的各种需求。

特殊浆料成形

工艺介绍

特殊浆料成形技术是将原料浆料化后倒入模具,实现接近最终形状的“近净成形”。

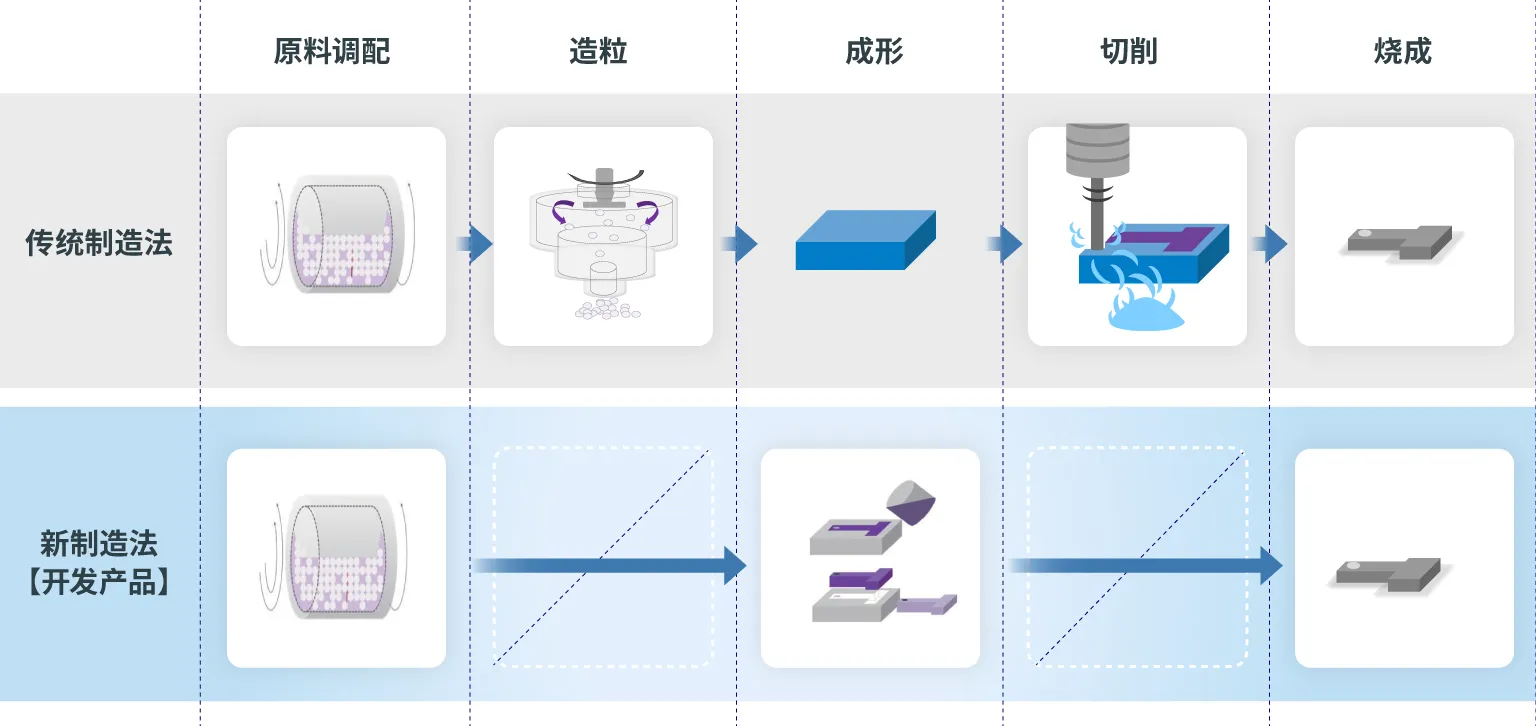

制造流程

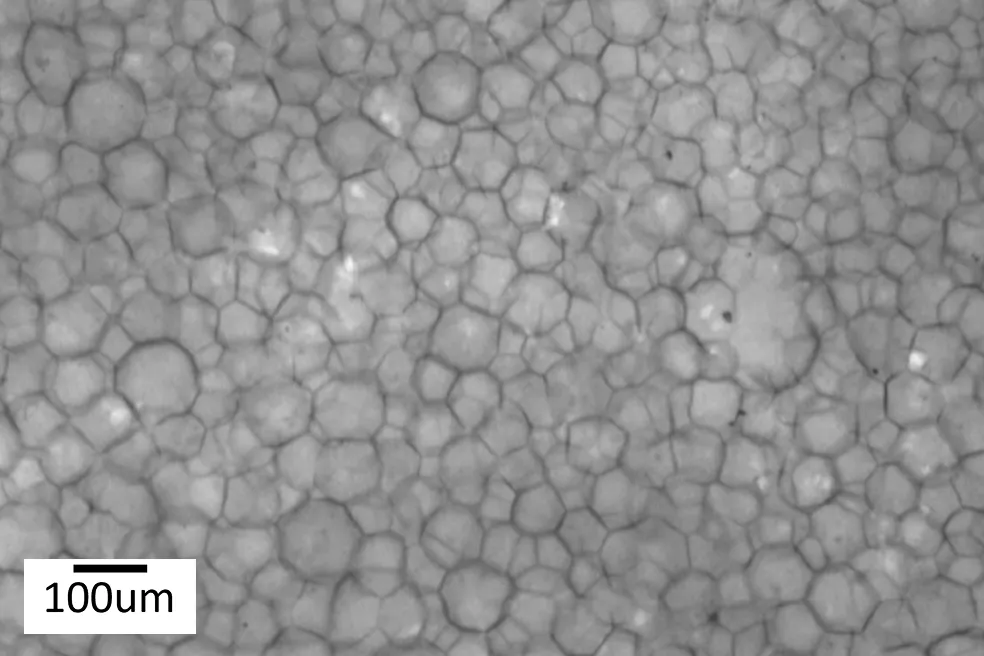

传统工艺成形体的微观结构

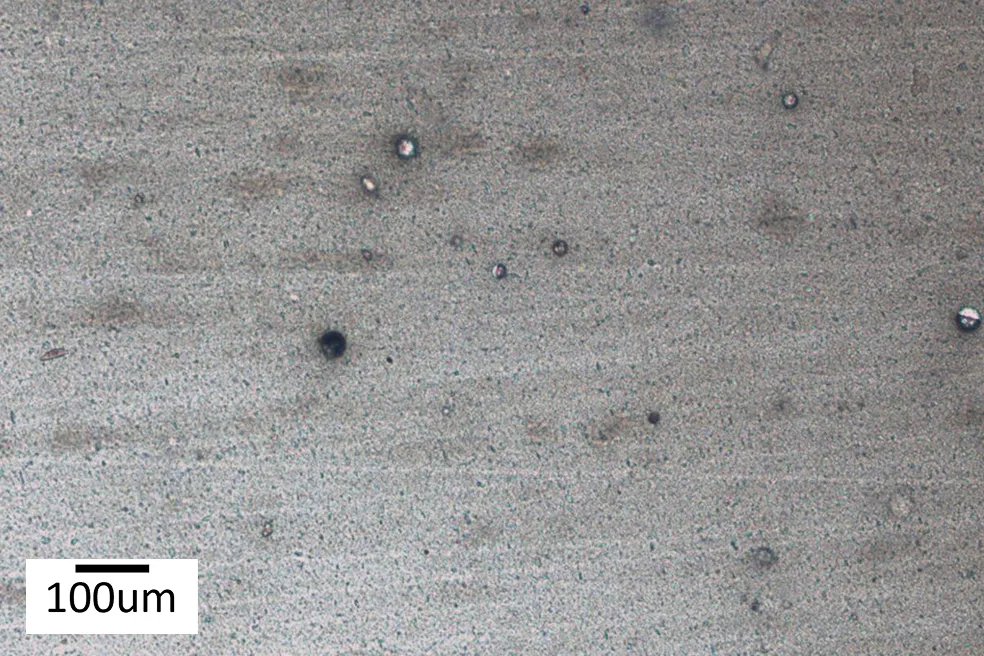

本公司特殊浆料成形体的微观结构

优势

低成本实现复杂形状

利用特殊浆料倒入模具,近净成形,实现传统工艺难以制造的复杂形状。

兼顾环保与效率

特殊浆料成形技术能高效利用原料,减少加工负荷,既环保又高效。

支持从小批量到量产

特殊浆料成形技术可支持小批量试制到量产,助力产品开发各阶段。

适用材料

- SiC ( CERAROI™-C)

- Si3N4( CERAROI™-N)

- Cordierite ( LOTEC™-M)

其他常规成形方法

工艺介绍

根据原料配比、产品形状、生产量等选择最佳成形方法。到时考虑烧结后加工方式和要求的尺寸精度,确定成形方法并设计模具。主要成形方法如下表所示:

| 成形方法 | 说明 | 形状自由度 | 适用产品 |

|---|---|---|---|

| 机械压制 | 将原料粉末投入模具,采用单轴加压成形 | ★★☆☆☆ | 平板,圆柱等简单形状及小型产品 |

| 注塑成形 | 将添加热塑性树脂的原料加热后充填模具成形,也适合大型产品 | ★★★★★ | 复杂形状、大批量生产 |

| 挤出成形 | 将添加热塑性树脂的原料加热后充填模具成形 | ★☆☆☆☆ | 管状长尺寸产品 |

| CIP成形 | 使用模具或橡胶模,在水中等压加压成形 | ★★★☆☆ | 管状长尺寸、板材、块状、大型产品 |

| 浇注成形 | 将分散均匀的浆料倒入吸水性模具,模具吸水成形 | ★★☆☆☆ | 平板、圆柱形 |

| 成形 | 本公司独自工艺,将原料浆料化倒入近净型模具,实现最终的近净成形 | ★★★★★ | 复杂形状、小批量生产 |

其他(高温接合技术)

工艺介绍

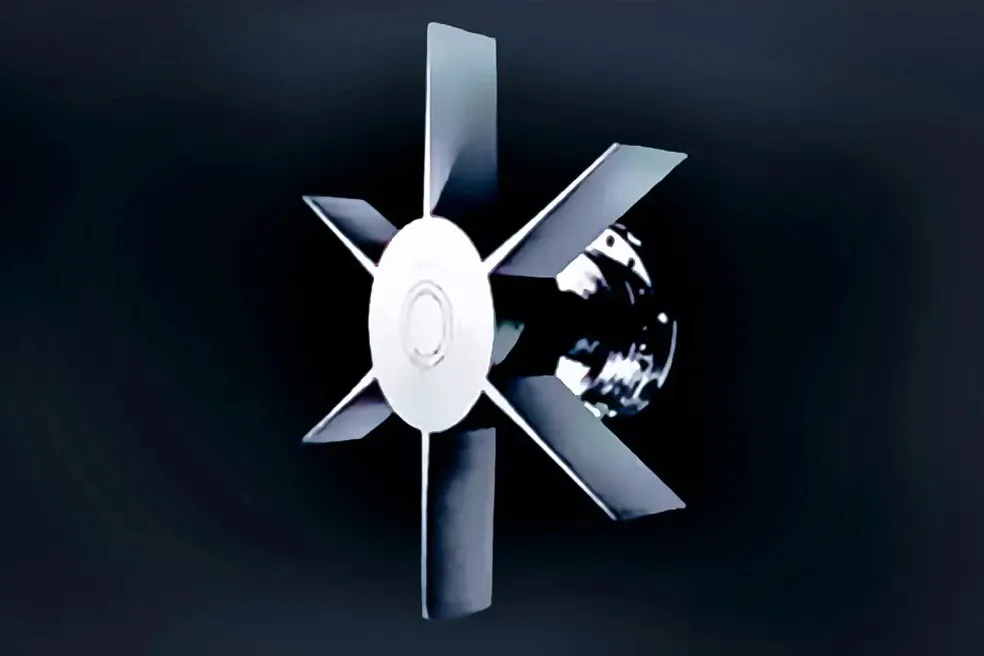

制造大型复杂结构的精密工业陶瓷部件常因成本和工艺难度而无法实现,成为金属替代的障碍。本公司高温接合技术可耐受1000℃以上的机械热应力,在约1250℃超高温气体送风风扇中也有应用实例。

优势

实现大型复杂形状

通过部件分割与接合技术,以精密工业陶瓷实现以往难以制造的大型复杂结构。

耐热性能超越1000℃

独自的接合技术使精密工业陶瓷部件可在1000℃以上高温下使用。

有业绩证明的可信赖性

已成功应用于直径达700mm的大型复杂工业陶瓷部件。

适用材料

- SiC ( CERAROI™-C)